Opowieść

Technologia

Oto FiDU

Aby dorosnąć do popełniania błędów, trzeba było na nie pozwolić. Tak narodziło się FiDU, technologia deformowania metalu, która doprowadziła Oskara Ziętę i zespół Zieta Studio do Centrum Pompidou w Paryżu, czy muzeum MoMA w Nowym Jorku.

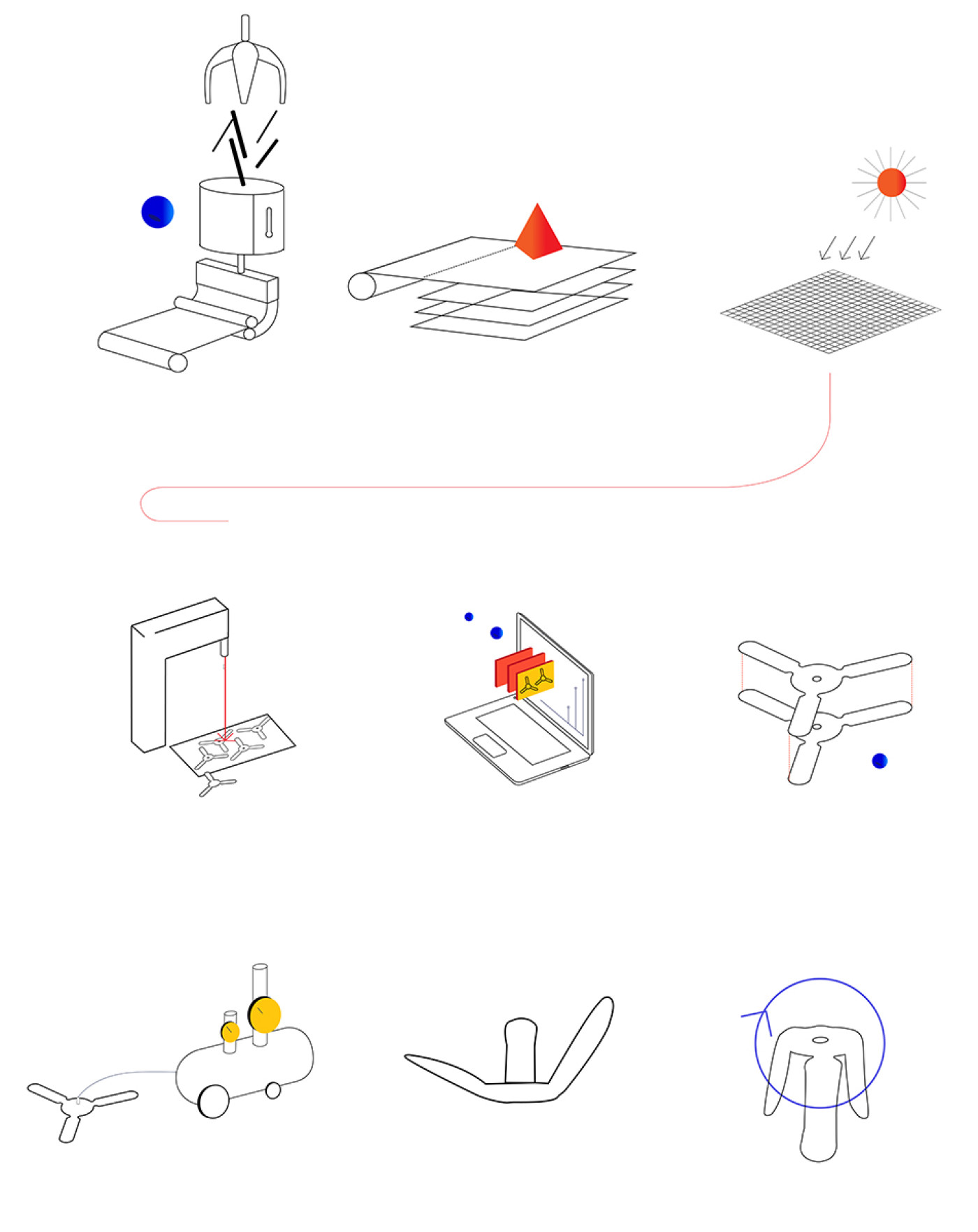

FiDU pochodzi od niemieckiego Freie Innendruck Umformung (dosł. swobodne odkształcanie pod wpływem ciśnienia wewnętrznego). To technologia, która pozwala nam nadmuchać metal. Wycinamy laserowo i konturowo spawamy ze sobą dwa lub więcej płaskich kawałków blachy. Następnie wtłaczamy powietrze pod wysokim ciśnieniem, deformując obiekty z dwuwymiarowych w trójwymiarowe. W rezultacie uzyskujemy obiekty ultralekkie (puste w środku), trwałe (wykonane z metalu) i funkcjonalne (gotowe do użycia).

FiDU pochodzi od niemieckiego Freie Innendruck Umformung (dosł. swobodne odkształcanie pod wpływem ciśnienia wewnętrznego). To technologia, która pozwala nam nadmuchać metal. Wycinamy laserowo i konturowo spawamy ze sobą dwa lub więcej płaskich kawałków blachy. Następnie wtłaczamy powietrze pod wysokim ciśnieniem, deformując obiekty z dwuwymiarowych w trójwymiarowe. W rezultacie uzyskujemy obiekty ultralekkie (puste w środku), trwałe (wykonane z metalu) i funkcjonalne (gotowe do użycia).

00:00

00:00

-large.jpg)

-large.jpg)

Kontrolowana utrata kontroli

Tak nazywamy proces. Pozwalamy materiałowi swobodnie odpowiedzieć na deformacje swoją charakterystyką. Staramy się przewidzieć rezultaty, ale nigdy w pełni ich nie kontrolujemy. Pozwalamy, by ciśnienie wewnętrzne manifestowało swoje nieregularności i niepowtarzalne wklęsłości na metalowych powierzchniach. Eksperymentujemy z rozmiarami i kształtami. Wierzymy, że mniejsza waga to dziś więcej możliwości.

Jak mówi Oskar Zięta: "FiDU daje nam możliwość tworzenia form dostosowanych do konkretnych potrzeb, bez drogich narzędzi i wykrojów. To ocean możliwości. Przykładem jest instalacja Blow & Roll ze stalowych profili stalowych, którą można nadmuchać w dowolnym miejscu i przekształcić z rolki płaskiego metalu w trwały, lekki, trójwymiarowy profil. Takie elementy są poszukiwane w każdej branży, a nawet obszarze podboju kosmosu. Po takich realizacjach, takich jak Nawa we Wrocławiu, czy Wir w Warszawie wiem, że technologia FiDU ma przyszłość w architekturze i innych gałęziach przemysłu".

Początki FiDU

Inżynierowie uczeni są o odkształceniach krzywoliniowych na powierzchniach metalowych jako przykładzie błędu. Oskar Zięta ze swoją technologiczną fascynacją i determinacją obrał za cel badawczy ten konkretny błąd (DIN 8580). Spenetrował go na tyle, że powstała jego autorska technologia FiDU.

Przygoda zaczęła się na uniwersytecie ETH w Zurychu, gdzie przed deformowaniem metalu Oskar Zięta stosował modyfikację hydroformowania rur, metodę, z której korzysta się przemyśle motoryzacyjnym. Dlatego właśnie pierwszy stołek PLOPP został zdeformowany przez wtłaczanie wody pod wysokim ciśnieniem (3-50 barów) pomiędzy dwie blachy, aby sprowadzić materiał do formy 3D. Dziś zamiast wody używamy powietrza.

-large.jpg)

Potencjał redukcji w FiDU

Pliki produkcyjne potrzebne do zdefiniowania dwuwymiarowej formy PLOPP to zajmują 16 kilobajtów przy uwzględnieniu jej objętościowej rozbudowy do obiektu 3D. Próba zdefiniowania tej samej formy końcowej według tradycyjnych metod produkcji wymagałaby 142 gigabajtów danych.

FiDU to redukcja ilość materiału, energii potrzebnej do procesów produkcyjnych, ale także tej generowanej przez obecność w wirtualnym świecie projektowania parametrycznego. Jakkolwiek nieuchwytne może się to wydawać, przechowywanie danych pochłania masę energii.

Stale optymalizujemy proporcje łączące robotykę, nowe technologie i ludzki potencjał. Szukamy rozwiązań, które mogą zwiększyć dostępność lekkich, trwałych i nadających się do recyklingu obiektów w architekturze, designie i inżynierii przyszłości.