Geschichte

Technologie

Das ist FiDU

Um erwachsen zu werden und Fehler machen zu können, mussten wir sie geschehen lassen. So entstand FiDU, die Technologie zur Verformung von Metall, die Oskar Zięta und das Team von Zieta Studio ins Centre Pompidou in Paris oder ins MoMA in New York führte.

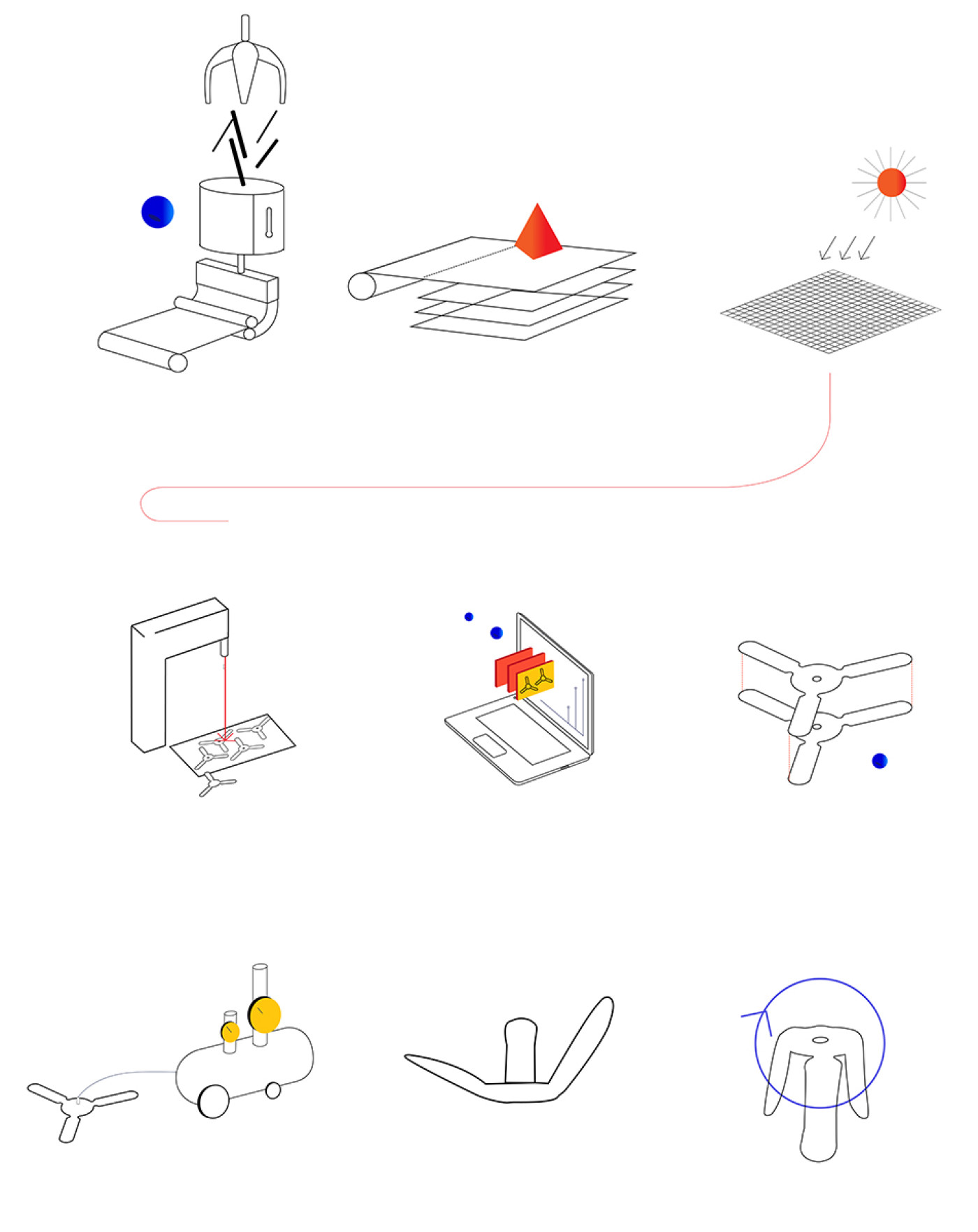

FiDU kommt vom deutschen Begriff Freie Innendruck-Umformung. Es handelt sich um eine Technologie, mit der wir Metall aufblasen können. Wir schneiden mit dem Laser zwei oder mehr flache Blechteile aus und schweißen sie aneinander. Anschließend wird Luft unter hohem Druck eingeblasen, wodurch zweidimensionale Objekte zu dreidimensionalen verformt werden. Das Ergebnis sind ultraleichte (hohle), haltbare (aus Metall) und funktionelle (gebrauchsfertige) Objekte.

FiDU kommt vom deutschen Begriff Freie Innendruck-Umformung. Es handelt sich um eine Technologie, mit der wir Metall aufblasen können. Wir schneiden mit dem Laser zwei oder mehr flache Blechteile aus und schweißen sie aneinander. Anschließend wird Luft unter hohem Druck eingeblasen, wodurch zweidimensionale Objekte zu dreidimensionalen verformt werden. Das Ergebnis sind ultraleichte (hohle), haltbare (aus Metall) und funktionelle (gebrauchsfertige) Objekte.

00:00

00:00

-large.jpg)

-large.jpg)

Kontrollierter Verlust der Kontrolle

So bezeichnen wir den Prozess. Wir lassen das Material mit seinen Eigenschaften frei auf Verformungen reagieren. Wir versuchen, die Ergebnisse vorherzusagen, aber wir können sie nie vollständig kontrollieren. Wir erlauben dem Innendruck, seine Unregelmäßigkeiten und einzigartigen Konkavitäten auf Metalloberflächen zu manifestieren. Wir experimentieren mit Größen und Formen. Wir glauben, dass weniger Gewicht heute mehr Möglichkeiten bedeutet.

Wie Oskar Zięta es ausdrückt: „FiDU gibt uns die Möglichkeit, maßgeschneiderte Formen ohne teure Werkzeuge und Rohlinge zu erstellen. Es ist ein Meer von Möglichkeiten. Ein Beispiel ist die Installation Blow & Roll aus Stahlprofilen, die überall aufgeblasen werden können und sich von einer Rolle flachen Metalls in ein haltbares, leichtes, dreidimensionales Profil verwandeln. Solche Elemente sind in jeder Branche und sogar im Bereich der Weltraumeroberung gefragt. Nach Projekten wie NAWA in Wrocław und dem Vortex in Warschau weiß ich, dass die FiDU-Technologie in der Architektur und anderen Branchen eine Zukunft hat.“

Die Ursprünge von FiDU

Ingenieuren wird die krummlinige Verformung von Metalloberflächen als ein Beispiel für einen Fehler beigebracht. Mit seiner technologischen Faszination und Entschlossenheit nahm Oskar Zięta diesen speziellen Fehler (DIN 8580) als Ziel seiner Forschung. Er hat ihn so weit durchdrungen, dass die von ihm entwickelte FiDU-Technologie entstanden ist.

Das Abenteuer begann an der ETH Zürich, wo Oskar Zięta vor der Verformung des Metalls eine Modifikation der Hydroforming-Rohre anwandte, ein Verfahren, das in der Automobilindustrie verwendet wird. Der erste PLOPP-Hocker wurde verformt, indem Wasser unter hohem Druck (3–50 bar) zwischen zwei Metallplatten gepresst wurde, um das Material in eine 3D-Form zu bringen. Heute verwenden wir Luft anstelle von Wasser.

Mehr über die Forschung von Oskar Zięta →

Mehr über die Forschung von Oskar Zięta →

-large.jpg)

Reduktionspotenzial in FiDU

Die Produktionsdateien, die zur Definition einer 2D-PLOPP-Form benötigt werden, sind 16 Kilobyte groß, wenn man die volumetrische Erweiterung der Form zu einem 3D-Objekt berücksichtigt. Der Versuch, dieselbe endgültige Form nach herkömmlichen Fertigungsmethoden zu definieren, würde 142 Gigabyte an Daten erfordern.

Die Produktionsdateien, die zur Definition einer 2D-PLOPP-Form benötigt werden, sind 16 Kilobyte groß, wenn man die volumetrische Erweiterung der Form zu einem 3D-Objekt berücksichtigt. Der Versuch, dieselbe endgültige Form nach herkömmlichen Fertigungsmethoden zu definieren, würde 142 Gigabyte an Daten erfordern.

FiDU bedeutet eine Verringerung des Material- und Energieaufwands für den Herstellungsprozess, aber auch des Aufwands, der in der virtuellen Welt des parametrischen Designs entsteht. Die Speicherung von Daten, so immateriell sie auch erscheinen mag, verbraucht eine Menge Energie.

Wir sind ständig dabei, das Verhältnis zwischen Robotik, neuen Technologien und menschlichem Potenzial zu optimieren. Wir suchen nach Lösungen, die die Verfügbarkeit von leichten, haltbaren und wiederverwertbaren Objekten in der Architektur, im Design und im Ingenieurwesen der Zukunft erhöhen können.