Historia

Tecnología

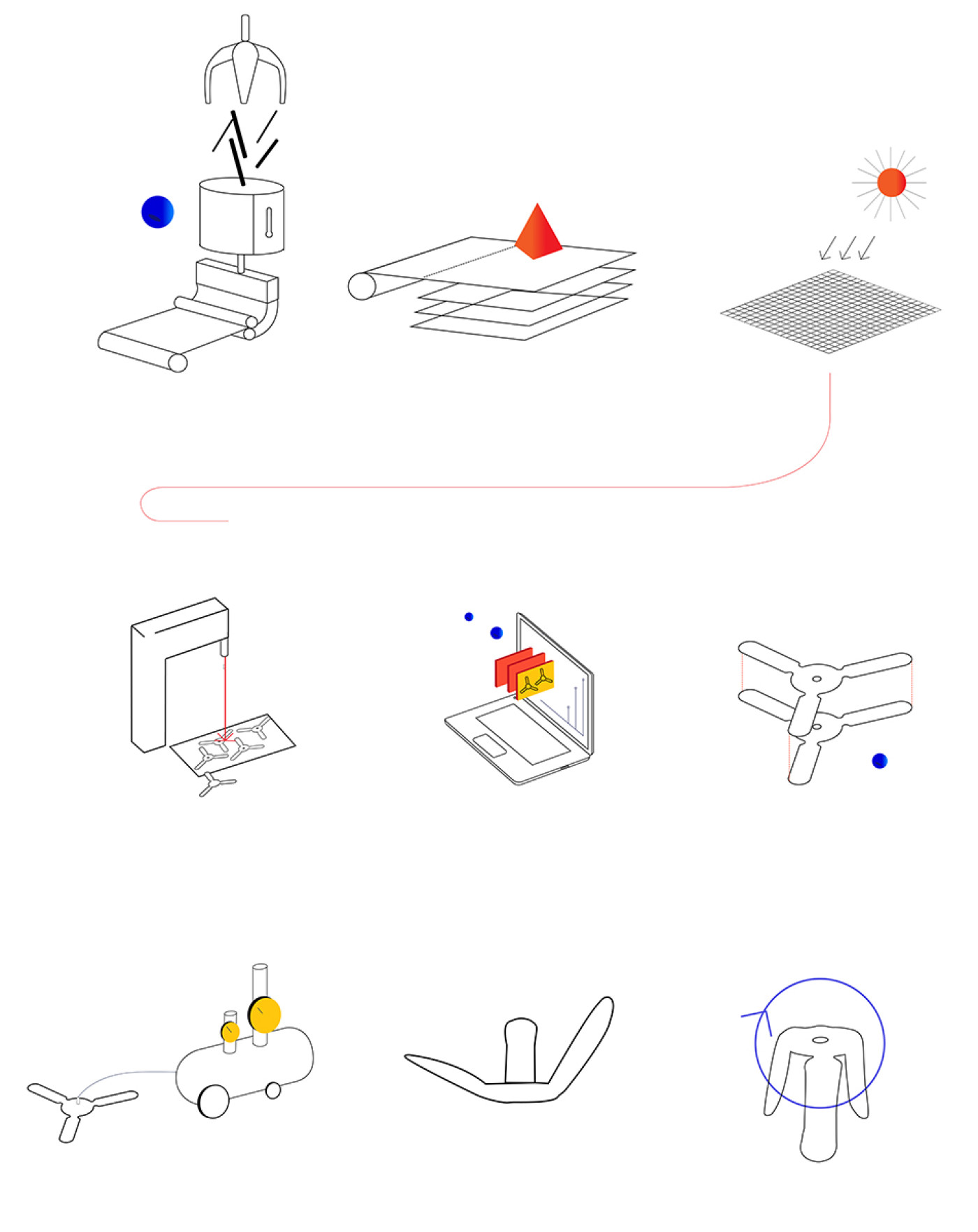

Así es como hacemos FiDU

Crecer cometiendo errores fue crucial para permitirlos. Así nació FiDU, la tecnología de fabricación metálica que llevó a Oskar Zięta y al equipo de Zieta Studio al Centre Pompidou en París y al MoMA en Nueva York.

FiDU proviene del término alemán "Freie Innendruck Umformung" (Deformación libre por presión interna). Nos permite inflar metal. Cortamos con láser y soldamos muy estrechamente dos o más contornos de láminas metálicas. Luego inyectamos aire a alta presión, dando forma a los objetos de dos dimensiones a tres dimensiones. Obtenemos ligereza extrema (objetos vacíos en su interior), durabilidad (objetos hechos de metal) y funcionalidad (objetos listos para usar).

FiDU proviene del término alemán "Freie Innendruck Umformung" (Deformación libre por presión interna). Nos permite inflar metal. Cortamos con láser y soldamos muy estrechamente dos o más contornos de láminas metálicas. Luego inyectamos aire a alta presión, dando forma a los objetos de dos dimensiones a tres dimensiones. Obtenemos ligereza extrema (objetos vacíos en su interior), durabilidad (objetos hechos de metal) y funcionalidad (objetos listos para usar).

00:00

00:00

-large.jpg)

-large.jpg)

"Pérdida controlada del control”

Así es como lo llamamos. Permitimos que el material responda libremente al proceso con sus características. Intentamos predecirlo, pero nunca controlarlo. Dejamos que la presión interna manifieste sus irregularidades y concavidades irrepetibles. Experimentamos con tamaños y formas. Creemos que hoy en día, la ligereza significa más posibilidades.

Como dice Oskar Zięta: "FiDU nos da la capacidad de crear formas adaptadas a necesidades específicas, sin necesidad de herramientas o moldes costosos. Esto nos brinda grandes oportunidades. Un ejemplo es la instalación Blow & Roll, hecha de perfiles de acero laminados, que se pueden inflar en cualquier lugar y transformarse de ser una lámina de metal enrollada, a un pilar duradero, ligero y tridimensional. Elementos así son demandados en cualquier industria y útiles incluso en la conquista del espacio. Después de proyectos como NAWA en Wrocław o Wir en Varsovia, sé que la tecnología FiDU tiene futuro en la arquitectura y otras ramas de la industria".

Origen de FiDU

A los ingenieros se les enseña que las deformaciones curvas en superficies metálicas son un error. Con su fascinación y determinación tecnológica, Oskar Zięta tomó este error particular (DIN 8580) y lo exploró a fondo, dando como resultado FiDU.

La aventura comenzó en la ETH Zurich, donde, antes de inflar el metal, Oskar Zięta utilizó una modificación de la hidroconformación de tubos, un método utilizado en la industria automotriz. Por lo tanto, el primer banquillo PLOPP fue deformado mediante la inyección de agua a alta presión (3-50 bar) entre dos láminas de metal para forzarlas a adquirir una forma tridimensional. Hoy en día, usamos aire en lugar de agua.

-large.jpg)

Potencial de FiDU— Ahorro de datos y energía

Los archivos de producción necesarios para definir la forma bidimensional de PLOPP son solo de 16 kilobytes cuando se permite su expansión volumétrica en el objeto tridimensional. Por el contrario, si se utilizaran los métodos tradicionales de producción, se requeriría por lo menos 142 gigabytes de información.

El ahorro que podemos encontrar en la utilización de la tecnología FiDU, no solo se reduce a la cantidad de material utilizado, sino también en la disminución del consumo de energía que se puede encontrar en el mundo virtual del diseño paramétrico. Por intangible que parezca, los servidores consumen enormes cantidades de energía.

Optimizamos constantemente la combinación de robótica, nuevas tecnologías y el potencial humano. Buscamos soluciones que puedan mejorar la accesibilidad de objetos ligeros, duraderos y reciclables en la arquitectura, el diseño y la ingeniería del futuro.